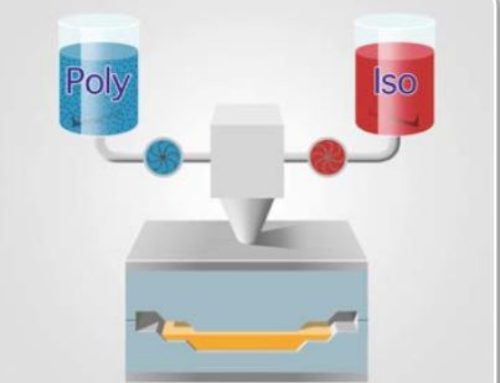

計量元件(Metering unit)

計量元件將反應性的化學原料,計量並運送至混合元件中混合。不論是灌注到箱子、試驗模、或是一個量產模,計量單元都是必要的。 當RD工程師開始PU的開發案,不論是手工發泡或是實驗室等級的計量元件,我們一般仍必須使用一個功能性完全的計量元件才能精準地驗證並預測量產。

計量元件的關鍵特點有以下: 一、能達到高壓並且能夠自動清洗混合頭。二、零件模組化。在訂單不大時,有一個起始機台進行小規模經濟的生產,一旦需要擴產時,現有機台的擴充性就非常重要。例如,流量傳感器、日罐液位保持系統、自動加料站以及其他相應的附屬設備可以配套。

現在RIM設備的演化趨勢有兩個極端。第一種是經濟型的簡易設備,第二種是進階型的計量元件-配有電子及閉環控制的泵浦。

經濟型仍可以生產一定品質的PU發泡,但在產量提升時,它的擴展能力就很有限。例如,搭載較小容量日罐的設備,擴產時就很難生產尺寸較大的產品。但得益於近代電子零件的普及,因此可將電子技術導入經濟型的RIM設備,達成許多進階製程控制目標。而後者,設備商以多年的經驗及持續的研究開發能力來支持加工廠增進產能。

另一方面,在生產商中,選用客製化(專用機)或是標準的RIM設備一直是長年關注的項目。當產品較簡單時,標準的正位移活塞泵可以操作許多非填料體系材料。

在更加複雜的產品中,多數廠商會建議選擇的計量元件,必須配有閉環控制、可變流量的柱塞泵。它可以在注料產生穩定的壓力,確保產品的品質。這種進階的設備可以控制流量進而控制射出壓力。有了這種設備,有些生產商藉由優化不同RIM專案的經驗,針對個別產品決定最佳的注料流量以及相匹配的注料時間。

混和頭(Mixing Head)

RIM成型中,混合頭必須將混合好的化學液體,以層流的方式來填充模具,避免空氣在角落包封或是使嵌入件移動。混合頭最好還要精小,方便嵌入模具中心的澆口。若計量元件的流量是可以調整的,那麼混合頭就無法固定在模具上,因為噴射噴嘴必須手動的去調整。自動化的恆定壓力噴嘴,可以在注入模具的階段保持恆壓,維持流量的恆定。

模具製造(Mold)

模具設計及材料的選用在RIM中非常重要,以下列出討論:

模具材料的選擇決定於以下要點: 一、產品數量;二、表面需求;三、產能需求;四、改模的靈活性。一般而言,金屬模是最耐用、且擁有良好的熱導率而最適用於RIM。環氧樹脂模則是改模容易,但耐用性就比較差,通常會用於原型或是小型生產。模具表面的品質及溫度大大地影響了產品的表面和脫模的速度及難度。模具的散熱好壞會影響模具表面溫度的均勻度或分布,而直接影響物料進行化學放熱反應時的散熱情況。環氧樹脂模較低的表面品質及低熱導率,往往導致RIM的脫模問題。

用於RIM模的金屬材料通常有鋼、鋁、鋅合金、銅/鈹和鎳模或銅模。按下面討論及比較:

A.鋼模

- 機械加工後的鋼模,表面拋光或鍍上鉻或鎳

- 耐性性最佳,脫模最好,用於量產,大約10萬-20萬模。

- 高需求表面的模具,甚至在某些聚脲RIM的案例中部需要脫模劑。

B.鋁模

- 鋁鍛造後機械加工

- 與鋼相比,較輕量,較不耐用,但是熱導較佳。

C.鋅合金模

- 相對較重,但是改模靈活度好。

- 熱導較差,因此內部常嵌入熱交換管線,幫助散熱。

D.鑄鋁

- 成本較低,但是模具表面的多孔性及粗糙度,較不適合RIM

- 較多應用於低密度的PU發泡或是有覆蓋而物料不需直接接觸模具比面的應用。

E.表面裝飾模具-1

- 以電鑄的銅(約4mm)當底,作為主要花紋,並在表面上電鍍一層鎳膜(約1-2mm),而模體則為邊框以金屬加固的GRP。

- 適用於低密度的自結皮發泡。

- 壽命約可達10萬模。

F.表面裝飾模具-2

- 以GRP或金屬作為模體,表面噴塗上金屬膜。或矽膠或PU模。

- 成品裝飾紋路細緻,成本較低,但耐用性也較差。

- 模具表面的壽命取決於材料體性的反應活性。反應過程的大量放熱會造成模具表面被破壞。不適用於高反應性的RIM材料體系。

- -附有金屬塗層的金屬膜,由於表面塗層較脆弱,耐用性非常仰賴脫模、清模、及模具的維護。於自結皮發泡應用的壽命約數百至數千模

- 矽膠模於彈性自結皮的應用,約可達100-200模。相較於矽膠,PU模較耐久可達1000模。

溫度控制(Temperature control)

- 模具溫度的影響: 決定的產品性能、表面品質以及脫模。

- 散熱管道: 一般上下模會安裝管道,通入導熱流體(通常是使用冷卻水),來進行溫度控制,

- 模溫範圍: 一般在50-70℃之間,根據材料體系、其填充物、或是模具的傳導效率做調整。例如,在聚脲體系中模溫一般要升至70℃。整皮發泡的應用中則只有40-50℃。

- 模具表溫均勻分布: 一般誤差在2℃之間。RIM是一種放熱反應,一般產熱效率約50 kcal/kg, 特別是在薄壁產品,大部分的熱必須至模具散失。模具冷卻若不均勻,將會在生產中產生熱點(HOT SPOTS),進而產生廢品。

模具排氣(Mold venting)

- 排氣:化學混合物注入模具時,模內的空氣必須順利排出,避免包封。

- 注料時間: 一般只有幾秒,隨著反應快慢或是產品尺寸而變動。典型的RIM的柱料時間可以短至1-2秒。

- 排氣口位置: 模具空氣最好從合模線的末端(離澆口最遠處)排出。反應混合物在填充的過程中,慢慢化學聚合成大分子,黏度也隨之上升,直到排氣口的末端。因此透過良好的排氣設計,可以避免模內壓力過高產生氣泡並且減少飛邊溢料的產生。

- 合模線必須嚴格保持密封: 特別是在薄膜式(film gate)澆口及流道附近,以保證在注料過程中,黏度低的化學混合物能夠快速且順暢地流動。

脫模(Mold release)

- 脫模: 脫模劑是一種中間的塗層,塗覆於兩個原本會互相黏著的表面之間,脫模後可以將兩表面平順且乾淨地分離。常見於多種不同的模具操作中,例如灌注、發泡、射出成型以及RIM。

- 脫模的影響因子:用於RIM的脫模劑並沒有萬用型。不同成型的條件中,例如模具材料、生產週期、溫度以及次級的表面都會影響脫模,因此選用脫模劑特別重要。

- 施作:最佳施作方式是將脫模劑噴塗在打開的RIM模具。

- 種類:最常使用的脫模劑是將微晶蠟分散於溶劑中。

- 助劑:除了微晶蠟或聚乙(丙)烯蠟,有些組成還加入一些助劑,例如矽油。矽油可以讓脫模劑分散於模具的表面,形成薄膜,避免反應性混合物滲入於模具表面而影響脫模。在含色料的模制件中,含矽油的脫模劑可以在其表面形成高光面,增加其光澤度。然而,矽油在脫模後,其中一部分會轉移到RIM制件,因此並不適於用於需要後續噴塗上漆的表面。在噴塗上漆前,含蠟的脫模劑可能透過水性清潔劑或是傳統的去油指劑洗去,但是矽油不易被洗去,且干擾後續的塗層過程。

引用及參考資料

1. SZYCHER’S HANDBOOK POLYURETHANES