RIM是什麼?

由於它的眾多好處:高彈性模量、輕量和低模具成本,反應射出成型(RIM = Reaction Injection Molding) 在工業市場成長至一定的規模。

其中SRIM (Structural Reaction Injection Molding) 已經在原型製造及眾多汽車或非汽車產業存在許多案例。部件尺寸可以大至..小貨卡的車床。

RIM與SRIM適合製造多樣化的產品,廣泛應用於多種產業中。雖然RIM與SRIM可以使用多種不同原料體系,例如: EPOXY,最主要的還是PU。

RIM與SRIM成型件,是豐富多變的化學反應結果。作為活性羥基的多元醇(Polyols)與異氰酸酯(Isocyanates),這兩個化合物型化學反應,並放熱而最終產生PU。異氰酸酯不是MDI就是TDI體系,前者近來越來越普遍。多元醇則包含了聚酯及聚醚。除了以這兩種作為主要組分外,還有其他助劑,包含了催化劑,勻泡劑,及發泡劑,不同的材料組合生產出不同物性需求的PU產品。

在成型工藝中,RIM從傳統的液態PU澆注 (Liquid PU casting)演進,透過自清潔混合頭與模具相連結,PU RIM將高反應性的化學液體快速地注入封閉的模具中而成型,實現如同注塑成型般高效率生產。

產業應用有哪些?

RIM的物性需求可以由化學品的選用與助劑組合來決定。例如,汽車工業中,RIM的產品相當多元,有方向盤、喇叭鈕飾蓋、安全氣囊蓋、儀錶板、門板、椅座墊、扶手、頭枕、後車箱面板和車輪蓋。其他的硬質RIM產業應用,有家用電冰箱保溫、保溫箱、滑水板、薄層裝飾成型、熱水器以及隔熱板。

RIM製程優勢

相較於傳統注塑成型(Plastic Injection Molding),RIM的優勢總結如下

大型件的製造

標準的RIM機台可以製造重量達10KG的零件。而更大型的需求則需要高吐出量的專用設備以符合投入成本的邊際成長。

生產耗能低

RIM比傳統注塑成型的能源利用率更好。

設備成本低

即使大型件,RIM需要相對輕的模具、模架及較小合模力。整體而言,RIM相關設備成本低於傳統注塑機台

RIM 彈性體

RIM彈性體體系在硬度上有很大的範圍,供我們選用。

薄壁

薄壁件可以以相對經濟地RIM製造達到特定的物性需求。

Class A脫模表面

RIM成型件的脫模表面可以達到汽車工業標準的Class A。

錯綜複雜的幾何表面或結構

反應物的黏度低或是發泡體的膨脹過程,保證了物料與模具之間的良好接觸,因此RIM經常能夠勝任製造複雜的結構件。

低縮痕

相較於傳統注塑,RIM成型較不易在rib或insert附近展現表面的缺陷或縮痕。

嵌入件

嵌入件置入模具後,在RIM過程中被黏度低的反應性液態物料浸入,脫模後即成為黏合完整的整合零件,不須額外的膠黏或組裝。

無應力(stress-free)的零件

適合以RIM生產。

模內噴漆

IMP(In mold painting)適用於RIM製程,能夠快速地讓漆料覆蓋邊、角等棘手的產品部位,節省製程時間與人力。

RIM製程架構

供料與計量系統

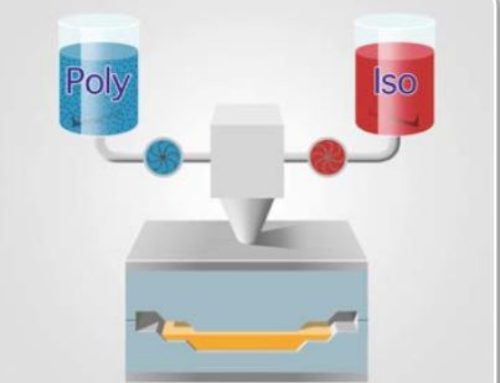

一個典型PU加工機台元件是有一組(雙組分或以上)儲罐裝有液態的化學原物料。這些化學品經由重力供給至計量系統,然後再運送至混合頭。在這個路徑當中,透過濾清器、壓力表、以及流量計來處理原料。在混合頭中,原物料會被混合、被按一定比例分配、或被輸送回儲罐中,再回到儲罐前一般都有一個熱交換器維持物料的溫度。

混合頭

在混合頭中,兩個化學流體會在高壓(2000 psi ~ 3000 psi)的持續高速流入之下激烈地彼此碰撞,或稱impingement,通常只有1~2秒。一經碰撞後產生的流體非常紊亂,然後反應就開始了。混合後的流體緊接著進入模具中,在吐出完成後,混合頭的清潔用柱塞將腔體上的反應中所有殘料,一律刮除並推出。最終,無任何混合後的原料殘存於混合頭中。

混合頭最關鍵的特色是尺寸以及”再循環”能力。越小的混合頭可以在製程中更加便利地嵌入模架中。而”再循環”能力是指在吐料之前,原物料將持續地經過混合頭並回到儲罐中,保證注料前物料的溫度、黏度及均勻度等參數的穩定,藉以保證產品的品質。

流量範圍與材料應用

RIM廣泛的應用於自結皮發泡,不論是軟、硬、半硬質發泡或是高密度的PU件。近來設備技術的演進,流量可調的範圍相當廣泛,取決於RIM機台的計量能力,成型件從幾克至公斤都是可能的。例如,保險桿或是其他外飾件的尺寸可以達到10公斤左右。

經過多年的PU體系發展,強度與耐衝擊的提升,使產品往持續輕量化領域演進。

產能潛力及材料多變性

由於脫模時間短,PU RIM的生產更加經濟。脫模時間取決於產品的尺寸、厚度、及複雜度還有模具本身的設計。兩物料的固化反應時間可以非常快速,只要物料混合後在模具中的流動順暢,並且來得及流動。然而,充模時間長短受限於產品的品質。

根據最短限度的脫模時間及與充模時間,PU物料的反應速度必須做相應的調整。一般而言,大型的薄壁彈性體一般需要再30-60s之間脫模。

當MDI材料體系的RIM製程,透過不斷的優化,達成如同注塑成型的高效生產及自動化時,RIM投入設備及模具成本都是相對較低的。特別是針對大型件。由於RIM成型良好的表面複刻性質,相對也會複製出沒有良好處理地模具表面。RIM可以產生最少地流痕情況下,同時達成單一結構件不同的肉厚。

RRIM(Reinforcement RIM)可以透過在原料反應混合物中加入短玻纖達成較高的機械強度、尺寸穩定、以及降低線性熱膨脹係數。

引用及參考資料:

1. SZYCHER’S HANDBOOK POLYURETHANES